Особенности изготовления маломощных ТТ (обычно до 5-10 ВА, первичный ток до 100-200 А)

-

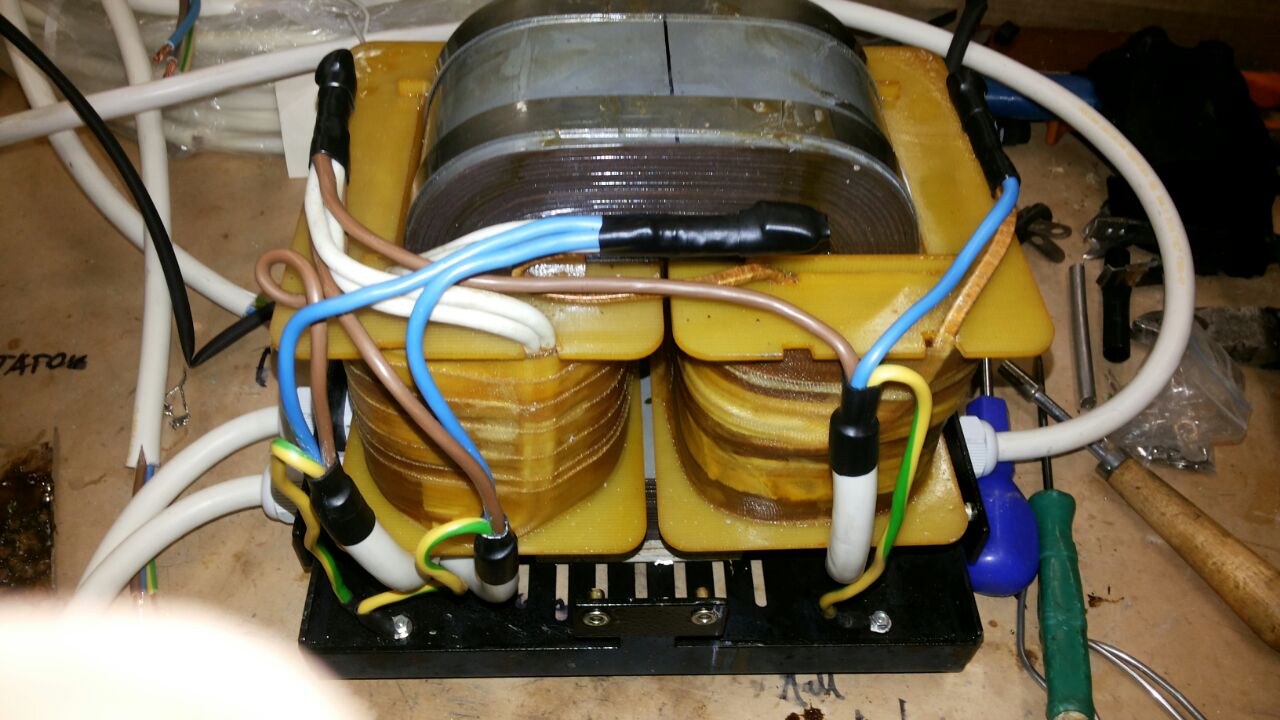

Сердечник (Магнитопровод):

-

Материал: Ключевой фактор. Используются материалы с высокой начальной магнитной проницаемостью (μ) и низкой коэрцитивной силой (Hc) для минимизации погрешностей, особенно при малых токах:

-

Нанокристаллические сплавы (Vitroperm, Finemet): Самые современные и лучшие для высоких классов точности (0.2S, 0.5S). Высокая μ, низкие потери, отличная стабильность.

-

Пермаллои (Ni-Fe сплавы, напр. 80НХС): Высокая μ, низкий Hc. Дороже электротехнической стали, но обеспечивают лучшую точность.

-

Высококачественная холоднокатаная электротехническая сталь: Применяется для менее критичных применений или при необходимости более высокой точки насыщения.

-

-

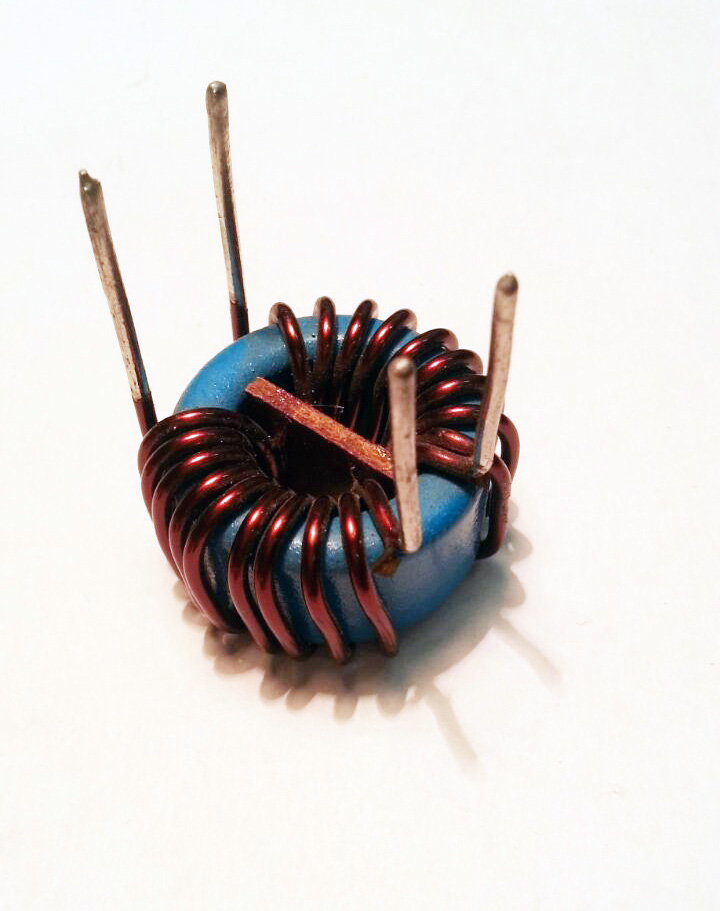

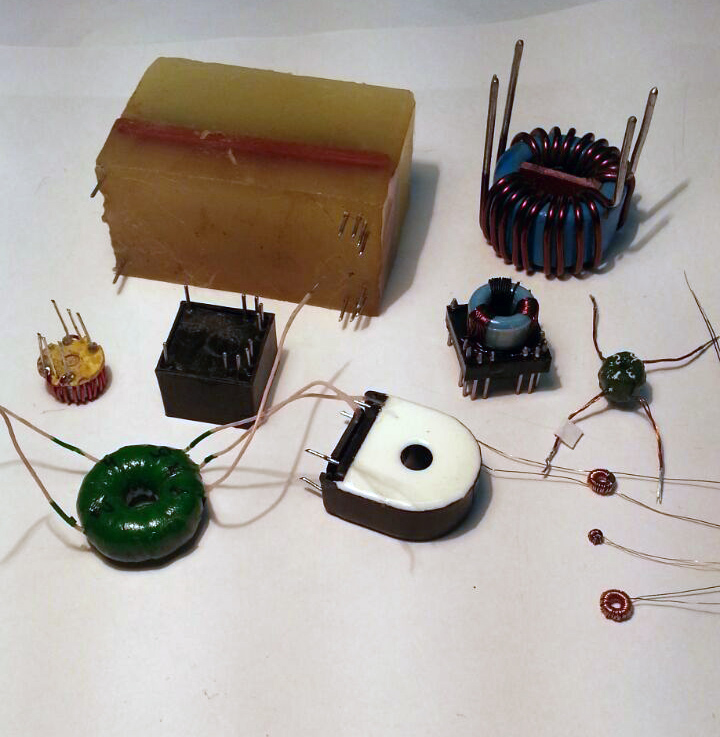

Конструкция: Чаще всего используются:

-

Тороидальные (кольцевые): Оптимальны для равномерного распределения поля, минимизации потока рассеяния и компактности. Самый распространенный тип для маломощных ТТ.

-

Броневые (Ш-образные, П-образные): Могут быть проще в намотке, но имеют несколько больший поток рассеяния.

-

-

Толщина ленты: Очень тонкая (десятки микрон) для уменьшения потерь на вихревые токи.

-

-

Обмотки:

-

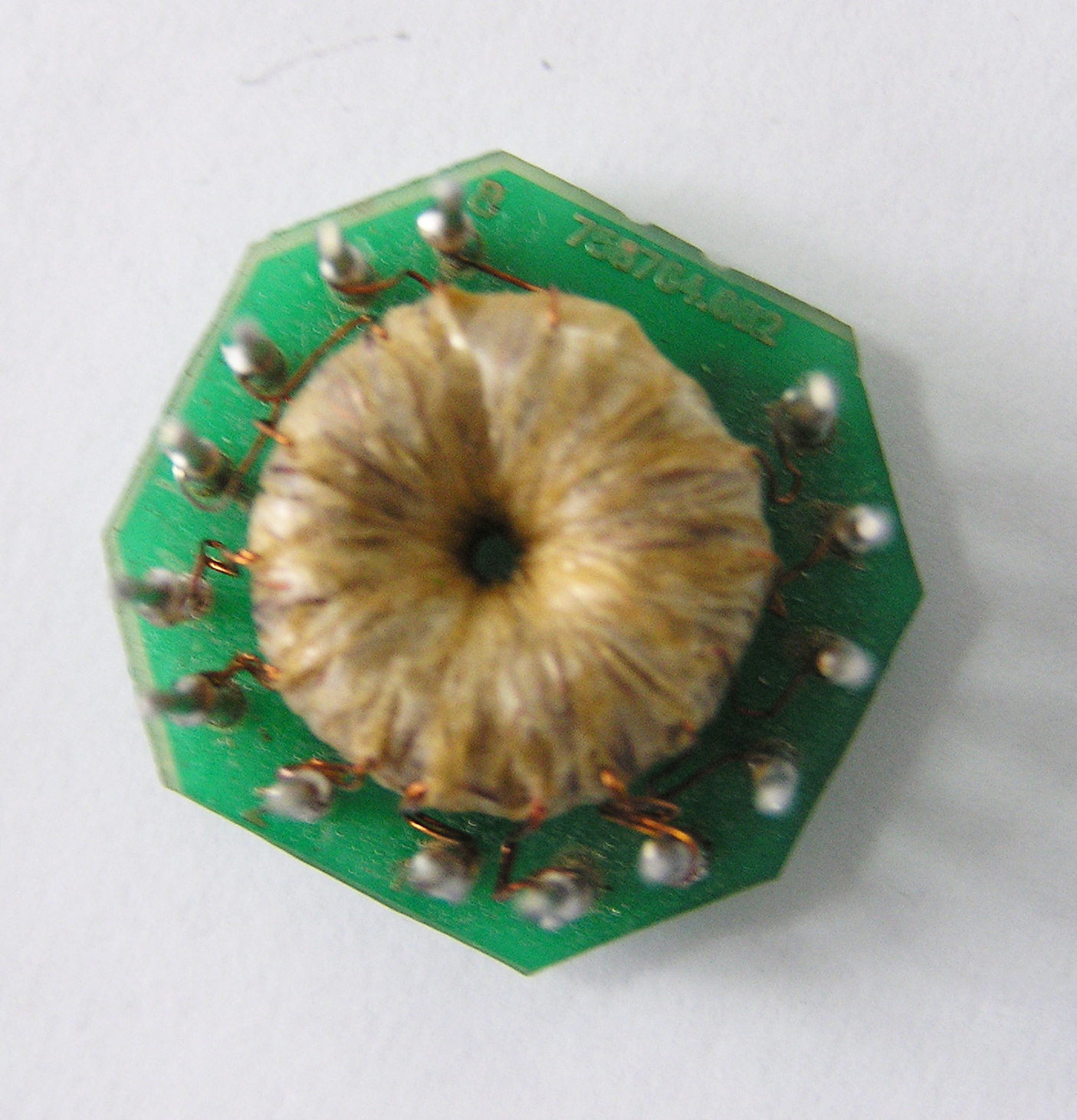

Провод: Высококачественный эмалированный медный провод с усиленной изоляцией (двойной, тройной лаковой изоляцией) для надежности и стойкости к пробою. Для SMD-исполнений может использоваться литцендрат.

-

Первичная обмотка:

-

Может быть одним витком (шинка, отверстие под шину/провод) или несколькими витками (для измерения малых токов).

-

Требуется обеспечить механическую прочность и хороший контакт.

-

-

Вторичная обмотка:

-

Большое число витков (сотни, тысячи) для получения стандартного выходного тока (1А или 5А) при малых первичных токах.

-

Точность намотки: Критически важна для обеспечения правильного коэффициента трансформации и минимизации погрешностей. Используются точные намоточные станки.

-

Равномерность намотки: Неравномерность приводит к увеличению потока рассеяния и погрешностям.

-

Защита от вибрации: Витки часто пропитываются лаком или заливаются компаундом для предотвращения микротрещин и вибрации в работе.

-

-

-

Изоляция:

-

Межслойная и межобмоточная: Используются высококачественные изоляционные материалы (лавсановая пленка, прессшпан, арамидная бумага, спецпропитки).

-

Основная изоляция (между первичной и вторичной): Должна выдерживать высокое испытательное напряжение. Особенно важна для ТТ, работающих в сетях среднего напряжения.

-

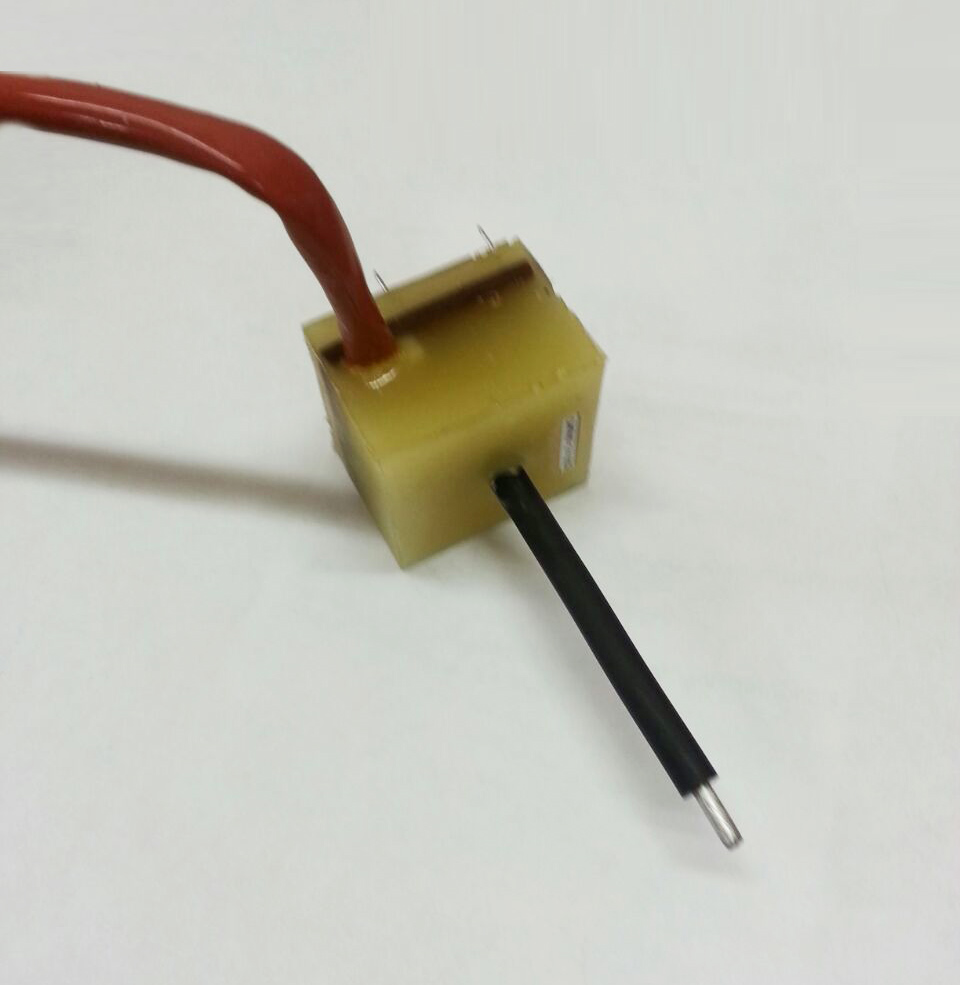

Заливка/Пропитка:

-

Эпоксидные компаунды: Наиболее распространены. Обеспечивают отличную электрическую изоляцию, механическую прочность, защиту от влаги, пыли и вибрации. Требуют точного соблюдения технологии (смешивание, дегазация, термоциклирование) для предотвращения пустот и раковин.

-

Лаки: Пропитка лаком под вакуумом. Менее надежно, чем заливка, но проще и дешевле.

-

-

-

Корпус и Крепление:

-

Компактные и прочные корпуса (пластик, термопласт, эпоксидная смола).

-

Надежные контактные выводы (винтовые клеммы, быстросъемные разъемы, SMD-выводы).

-

Удобные крепежные элементы (отверстия, скобы, DIN-рейка).

-

-

Калибровка и Компенсация:

-

Для достижения высоких классов точности (0.5, 0.2, 0.2S, 0.1) после изготовления производится тонкая подстройка:

-

Подгонка числа витков: Незначительное изменение эффективного числа витков вторичной обмотки.

-

Компенсирующие обмотки/шунты: Небольшие дополнительные обмотки или резистивные шунты для коррекции угловой погрешности.

-

Эталонная поверка: Сравнение с образцовым ТТ высшего класса точности.

-

-

Методы проверки и испытаний после изготовления:

-

Входной контроль материалов:

-

Проверка параметров ленты сердечника (кривая намагничивания, потери).

-

Контроль диаметра и изоляции провода.

-

Проверка свойств изоляционных материалов и компаунда.

-

-

Контроль процесса изготовления:

-

Визуальный контроль сборки сердечника, намотки обмоток, межслойной изоляции.

-

Контроль геометрии и целостности намотки.

-

Контроль процесса пропитки/заливки (температура, давление, время, отсутствие пустот).

-

-

Механические испытания:

-

Проверка прочности крепления выводов (на растяжение, изгиб).

-

Испытание на виброустойчивость и ударопрочность (по нормам, напр. ГОСТ, IEC).

-

-

Электрические испытания (Наиболее важные):

-

Испытание электрической прочности (High-Pot, HiPot):

-

Подача высокого переменного (50/60 Гц) или постоянного напряжения между первичной обмоткой, вторичной обмоткой и корпусом/сердечником.

-

Цель: Проверить основную и дополнительную изоляцию на отсутствие пробоя и достаточные изоляционные зазоры. Напряжение выбирается по стандартам (напр., 2-6 кВ RMS для 1 мин).

-

-

Испытание на стойкость к импульсным напряжениям:

-

Подача стандартных грозовых (1.2/50 мкс) или коммутационных (250/2500 мкс) импульсов высокого напряжения для проверки стойкости к перенапряжениям.

-

-

Измерение сопротивления изоляции (Мегомметром):

-

Между всеми изолированными частями (обмотки-обмотки, обмотки-корпус/сердечник). Значение должно быть очень высоким (сотни МОм - ГОм при 500/1000 В DC).

-

-

Измерение сопротивления обмоток постоянному току (Омметром):

-

Проверка целостности цепи, отсутствия обрывов, качества контактов. Сравнение с паспортными/ожидаемыми значениями (особенно важно для вторичной обмотки с большим числом витков).

-

-

Испытание на нагрев (Тепловой пробег):

-

Подача номинального первичного тока в течение длительного времени (несколько часов) при номинальной вторичной нагрузке. Контроль температуры нагрева обмоток и корпуса (не должна превышать норм, напр. +40°C сверх окружающей среды для класса изоляции A, +80°C для B, F, H).

-

-

Испытание вторичной обмотки на стойкость к механическим и термическим воздействиям (КЗ):

-

Подача большого тока КЗ (в 100 раз больше номинального или по стандарту) на вторичную обмотку при замкнутой первичной на очень короткое время (1-3 сек). Проверка отсутствия повреждений (деформации, оплавления, пробоя изоляции).

-

-

Проверка характеристики намагничивания (Кривой намагничивания):

-

Подача переменного напряжения на вторичную обмотку при разомкнутой первичной и измерение тока намагничивания. Построение графика U = f(Iнам).

-

Цель: Определить точку насыщения сердечника, проверить качество сердечника и сборки, выявить короткозамкнутые витки, косвенно оценить погрешность. Форма кривой и ток намагничивания при номинальном напряжении (или при 10-25% от напряжения насыщения) сравниваются с эталоном или нормативами.

-

-

Испытание на частичные разряды (ЧР, PD):

-

Один из самых важных тестов для оценки качества внутренней изоляции (особенно заливки/пропитки). Обнаруживает микроскопические пустоты, трещины, включения, где происходит локальный пробой.

-

Подача повышенного переменного напряжения и измерение уровня ЧР (в пикокулонах, пКл). Уровень ЧР должен быть ниже установленного предела (напр., < 10 пКл).

-

-

Поверка (Калибровка) - Определение метрологических характеристик:

-

Цель: Измерить реальную токовую погрешность (fi) и фазовую погрешность (δi) в заданных точках по первичному току (1%, 5%, 20%, 100%, 120% от номинального) при заданной вторичной нагрузке (номинальной и 25%).

-

Методы:

-

Метод сравнения с образцовым ТТ: Самый распространенный. Испытуемый и образцовый ТТ включаются в цепь первичного тока. Их вторичные токи подаются на компаратор (специальный прибор или цифровой анализатор мощности). Разница токов и фазовый сдвиг измеряются напрямую. Требует образцового ТТ на 1-2 класса точности выше.

-

Компенсационный метод: Более точный, но сложнее. Используются прецизионные трансформаторы напряжения и измерительные мосты.

-

-

Оборудование: Источник испытательного тока (трансформатор тока/напряжения с регулировкой), эталонные шунты/преобразователи тока, компаратор токов (аналоговый или цифровой), фазочувствительный вольтметр или цифровой анализатор мощности, эталонный ТТ.

-

Условия: Контроль температуры окружающей среды (обычно 23±5°C), стабильность частоты и формы кривой испытательного тока.

-

-

-

Финальный контроль:

-

Визуальный контроль готового изделия (маркировка, отсутствие повреждений).

-

Проверка правильности подключения и срабатывания защитных элементов (если есть).

-

Упаковка, защищающая от влаги и механических повреждений.

-

Ключевые стандарты (для РФ и международные):

-

ГОСТ 7746-2015 (Трансформаторы тока. Общие технические условия) - Основной в РФ.

-

ГОСТ IEC 61869-2-2015 (Трансформаторы измерительные. Дополнительные требования к трансформаторам тока) - Гармонизирован с международным.

-

IEC 61869-2:2012 (Instrument transformers - Part 2: Additional requirements for current transformers) - Международный.

-

ГОСТ Р 8.661-2009 (Трансформаторы тока. Методики поверки).

-

IEC 60044-1 (Устаревший, но еще часто упоминаемый).

-

IEC 60270 (Измерение частичных разрядов).

Заключение:

Изготовление маломощных ТТ требует применения высококачественных материалов (особенно для сердечника), прецизионной намотки, совершенной изоляции и тщательной заливки. Проверка включает в себя не только стандартные электрические испытания на прочность и целостность, но и критически важные испытания: характеристику намагничивания, частичные разряды и, конечно, точную поверку погрешностей методом сравнения с образцовым ТТ. Только комплексный контроль на всех этапах гарантирует надежную, точную и долговечную работу трансформатора тока в устройстве релейной защиты или измерений.

Заявка на расчет

Уважаемые клиенты! Если у Вас есть вопросы о нашей продукции, Вы можете их задать через форму ниже.

Спасибо!

Образцы нашей продукции

Новости

В плане импортозамещения ООО "Транспласт" выполняет разработку и изготовление импортных аналогов сухих трансформаторов мощностью до 5 кВт.при частоте 50-60 Гц.

Начали принимать заказы на разработку и расчет трансформаторов.

ООО Транспласт требуется разработчик электронных компонегтов (трансформаторов и индуктивностей) можно удалённо. Зарплата по договорённости, от 80 000 руб.